Gestão metrológica é definida na NBR ISO 10012 como o “conjunto de elementos inter-relacionados e interativos, necessários para obter a comprovação metrológica e o controle contínuo dos processos de medição.“

A gestão metrológica possui três pilares sendo:

1- Requisitos metrológicos do cliente ou RMC – Os requisitos metrológicos do cliente estão relacionados ao processo de fabricação e/ou produção que garantem conformidade ao produto. Um exemplo é o critério de aceitação do que esta sendo produzido.

2- Características metrológicas do instrumento de medição ou CMEDM – Características metrológicas dos instrumentos de medição. Está relacionada as características técnicas do instrumento como faixa de medição, resolução, valor de uma divisão, histerese, estabilidade, erro, incerteza da medição entre diversos outros em função do tipo de instrumento.

3- Verificação e comprovação de metrológica – Basicamente, a verificação e comprovação metrológica nada mais é que, verificar se o instrumento de medição possui as características metrológicas necessárias para efetuar a medição em um determinado ponto do processo de forma a controlar e quando possível garantir se o que está sendo produzido estará dentro do critério de aceitação determinado para o produto.

A “dificuldade” está justamente neste ponto. Todo e qualquer processo possui variações as quais possui, entre outras características, uma incerteza e que via de regra, não é determinada pela empresa, ou seja, são determinados critérios de aceitação sem determinar a incerteza do processo. O mesmo para o instrumento de medição onde raramente, há uma efetiva verificação quanto a conformidade das características metrológicas do instrumento com relação a processo.

E ai vai um ponto importe. O que as empresas normalmente fazem é avaliar se o erro mais a incerteza é inferior ou igual a um terço do critério de aceitação do processo. Só que isso é um risco.

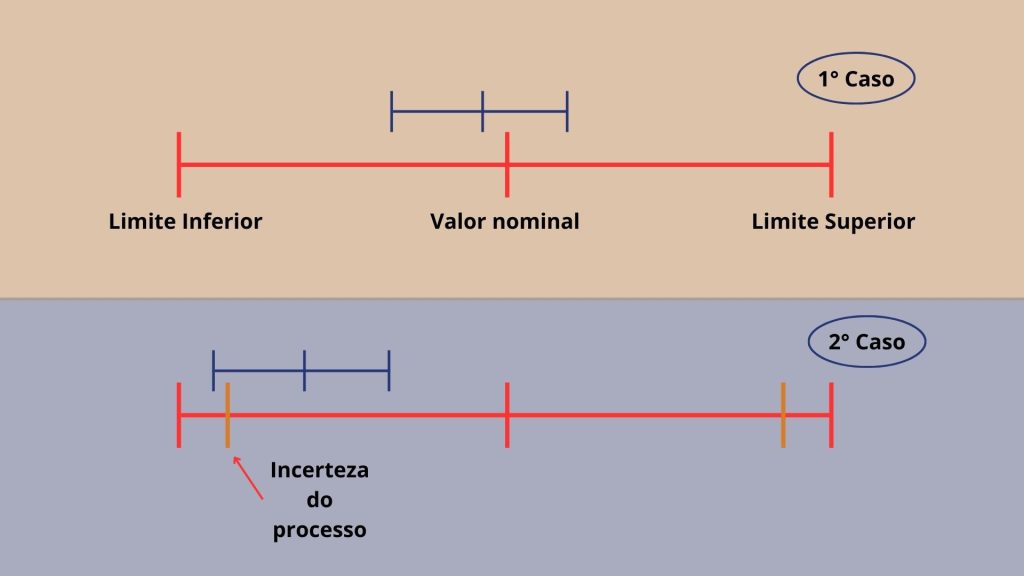

Vamos verificar os exemplos abaixo onde temos a linha em vermelho representando o processo e a linha em azul representando o instrumento de medição. Os limites de cada linha representa o critério de aceitação do produto com relação a um valor nominal e a incerteza da medição do instrumento respectivamente.

Vamos entender considerando que, o erro mais a incerteza da medição é igual ou inferior a 1/3 dos limites do processo.

1° caso – Temos o erro do instrumento posicionado próximo ao valor nominal do processo com a sua incerteza dentro do critério de aceitação. Neste caso, não temos grandes problemas uma vez que a incerteza do instrumento de medição esta afastado dos limites do processo.

2° caso – Temos um instrumento com o erro de medição elevado com a sua incerteza muito próxima do limite do processo o que já é preocupante. Vamos lembrar que, o erro mais a incerteza do instrumento é igual ou inferior a 1/3 do critério de aceitação do processo. Para melhorar, incluímos a linha em laranja representando a incerteza da medição do processo e ai temos um grande problema.

Podemos dizer que a incerteza da medição é a dúvida que temos com relação ao valor exato do erro do instrumento em função de todas as fontes de incerteza. Chamamos de fontes de incerteza tudo que pode influenciar na medição como, dilatação térmica, diferença de materiais, condições ambientes entre medições, empuxo do ar entre outros.

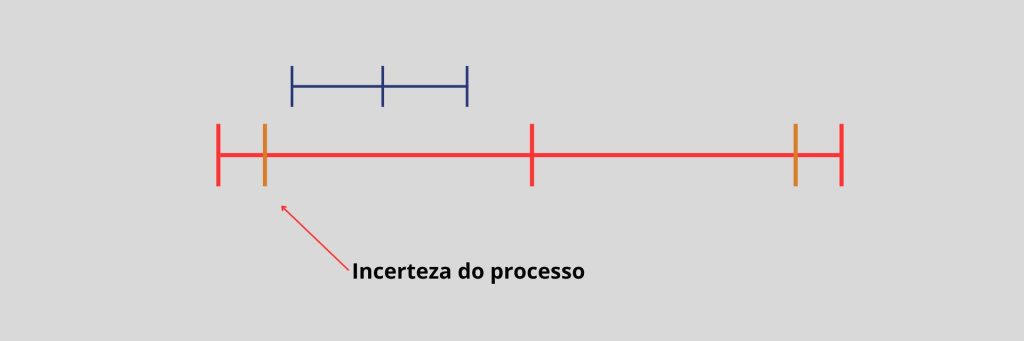

A questão no segundo caso é que, temos a incerteza do instrumento na mesma área da incerteza do processo do processo, ou seja, não fazemos a menor ideia se, o que esta sendo produzido este dentro do critério de aceitação. A “condição ideal seria.”

O caso que colocamos acima é apenas uma das ações que compõem a gestão de medição.

Entre os tópicos que devem ser tratados em um sistema de gestão de medição, destacamos:

- Função metrológica;

- Objetivos da qualidade;

- Pessoal;

- Documentação;

- Softwares de computador;

- Instrumentos e equipamentos de medição;

- Comprovação metrológica;

- Controle e ajuste dos instrumentos de equipamentos;

- Processo produtivo;

- Incerteza da medição;

- Rastreabilidade.

Agora, respondendo efetivamente a pergunta, qual a importância do sistema de gestão de medição?

1- Garantir que os instrumentos de medição estejam em perfeito funcionamento realizando medições confiáveis;

2- Garantir que, o que esta sendo produzido esteja dentro dos critérios de aceitação;

3- Evitar perdas financeiras em função de produtos não conformes.

Se deseja saber mais ou implantar um sistema de gestão de medição, entre em contato. Será um prazer te ajudar neste processo.